原油开采

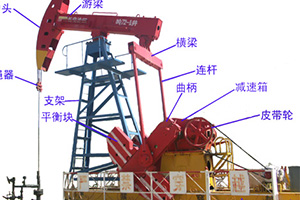

抽油机是开采石油的一种机器设备,俗称“磕头机”,是有杆抽油系统中最主要举升设备。根据是否有游梁,可分为游梁式抽油机和无游梁式抽油机。原油开采从原来的粗放型到集约型,再到现在智慧型,现在的抽油机控制是面向精准、智能、网络信息化的发展;如何让油井工况数字化,从而使抽油机工作在最佳工艺点的智能化解决方案为重点发展方向。

自2004年G9系列变频器进入石油行业以来,已为用户提供20000+台抽油机配套,直驱螺杆泵市场占有率高达80%,吐哈、玉门、长庆、延长、青海、河南、中原、江苏、胜利、华北、辽河、大庆、克拉玛依等12大油田均有应用业绩。

解决方案

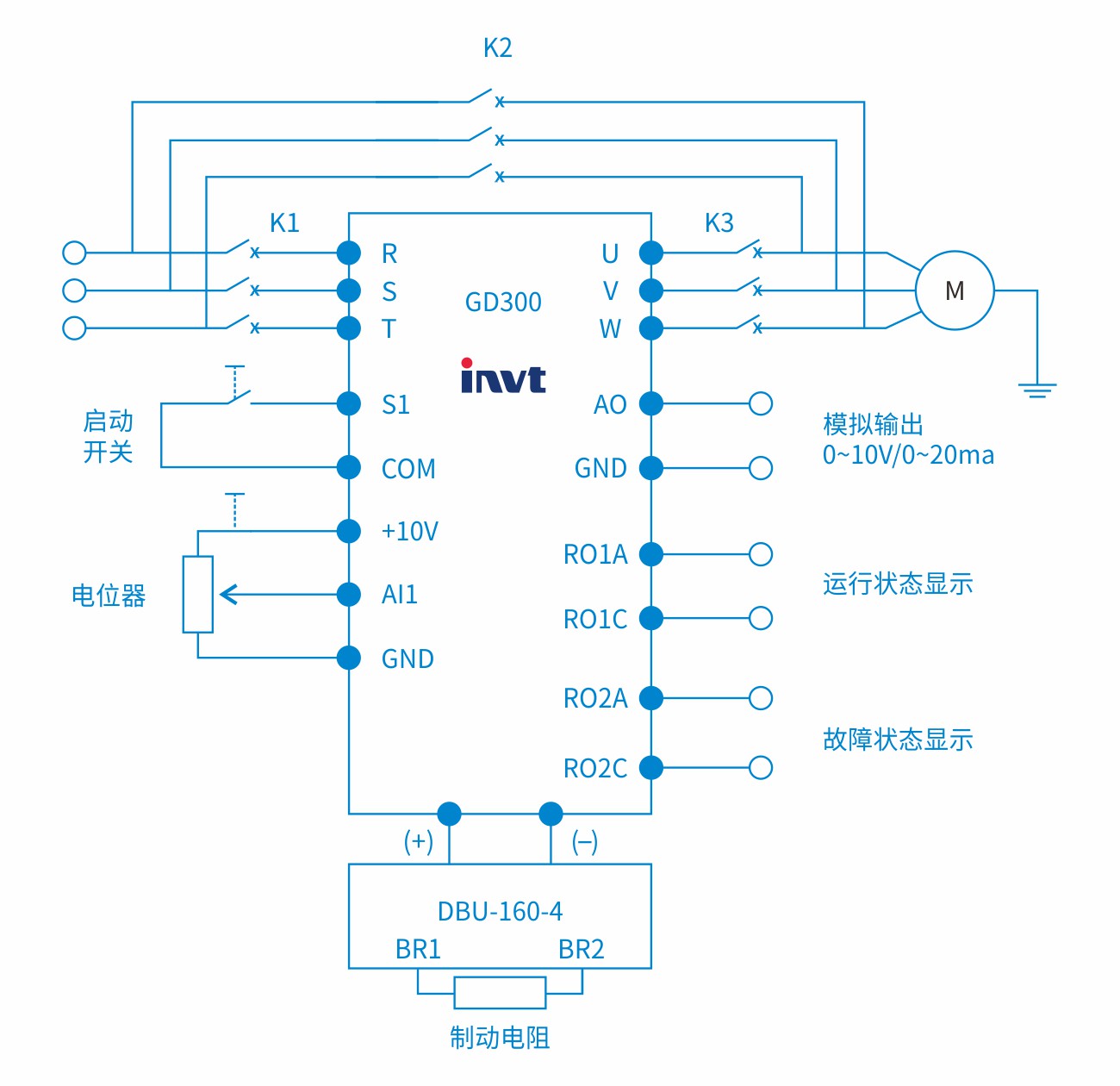

变频器+制动单元能耗方案,将再生能量在制动电阻上进行消耗,确保母线电压稳定,成本经济,性能稳定。

方案优势

- 1

频器内部集成抽油机专用工艺控制逻辑,结合人机界面,转换成抽油机操控语言;

- 2

支持自动往复运动及间抽功能,内置PID算法及精准位置控制,有效保证抽油机稳定平滑高精度运行;

- 3

对于塔式抽油机自动检测皮带打滑并修正累积偏差,通过内置算法自动修正打滑偏差,并检出机械故障,提供报警信号,必要时予以停机; 4、冲程及冲次灵活可调,可通过人机界面直接设置冲次及冲程,并可做间抽,高更提高泵效;

- 4

简化安全保护措施,具备故障应急处理。具备断绳、打滑、卡井等机械故障预处理功能;具备急停功能,遇到故障时执行减速停车至零速时执行抱闸命令。

- 5

依托变频器先进矢量控制提供准确转矩值、功耗值结合实时时钟,准确形成功图;

- 4

结合多年抽油机研究实践,形成先进智能算法,有效解决配重自动调整、冲次自动调整,系统运行稳定可靠;

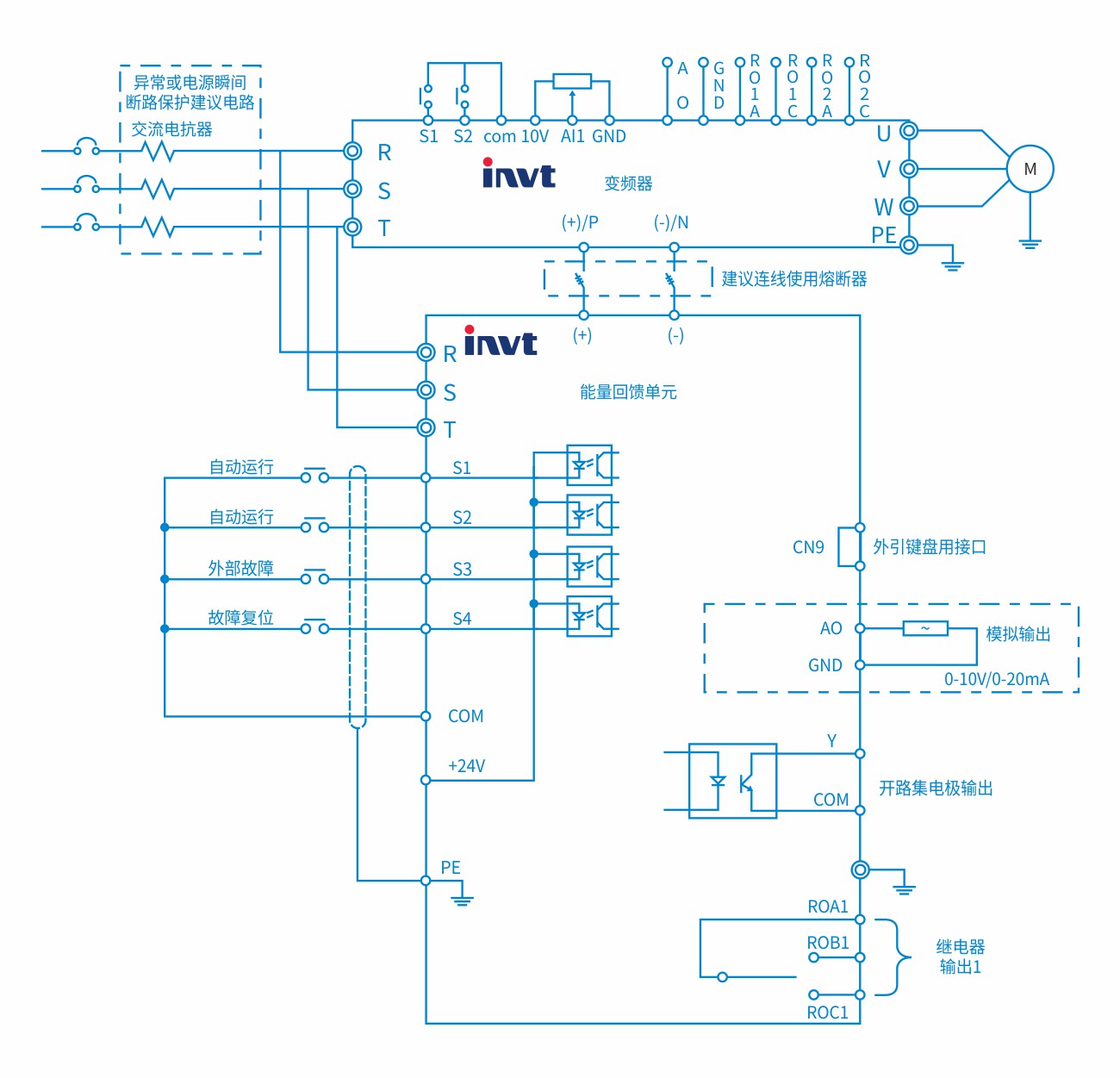

变频器+能量回馈单元方案或四象限变频器方案,将再生能量通过回馈单元回馈给电网,实现节能,降本增效。

方案优势

- 1

变频器内部集成抽油机专用工艺控制逻辑,结合人机界面,转换成抽油机操控语言;

- 2

支持自动往复运动及间抽功能,内置PID算法及精准位置控制,有效保证抽油机稳定平滑高精度运行;

- 3

对于塔式抽油机自动检测皮带打滑并修正累积偏差,通过内置算法自动修正打滑偏差,并检出机械故障,提供报警信号,必要时予以停机;

- 4

冲程及冲次灵活可调,可通过人机界面直接设置冲次及冲程,并可做间抽,高更提高泵效;

- 5

简化安全保护措施,具备故障应急处理。具备断绳、打滑、卡井等机械故障预处理功能;具备急停功能,遇到故障时执行减速停车至零速时执行抱闸命令。

- 6

依托变频器先进矢量控制提供准确转矩值、功耗值结合实时时钟,准确形成功图;

- 7

结合多年抽油机研究实践,形成先进智能算法,有效解决配重自动调整、冲次自动调整,系统运行稳定可靠;

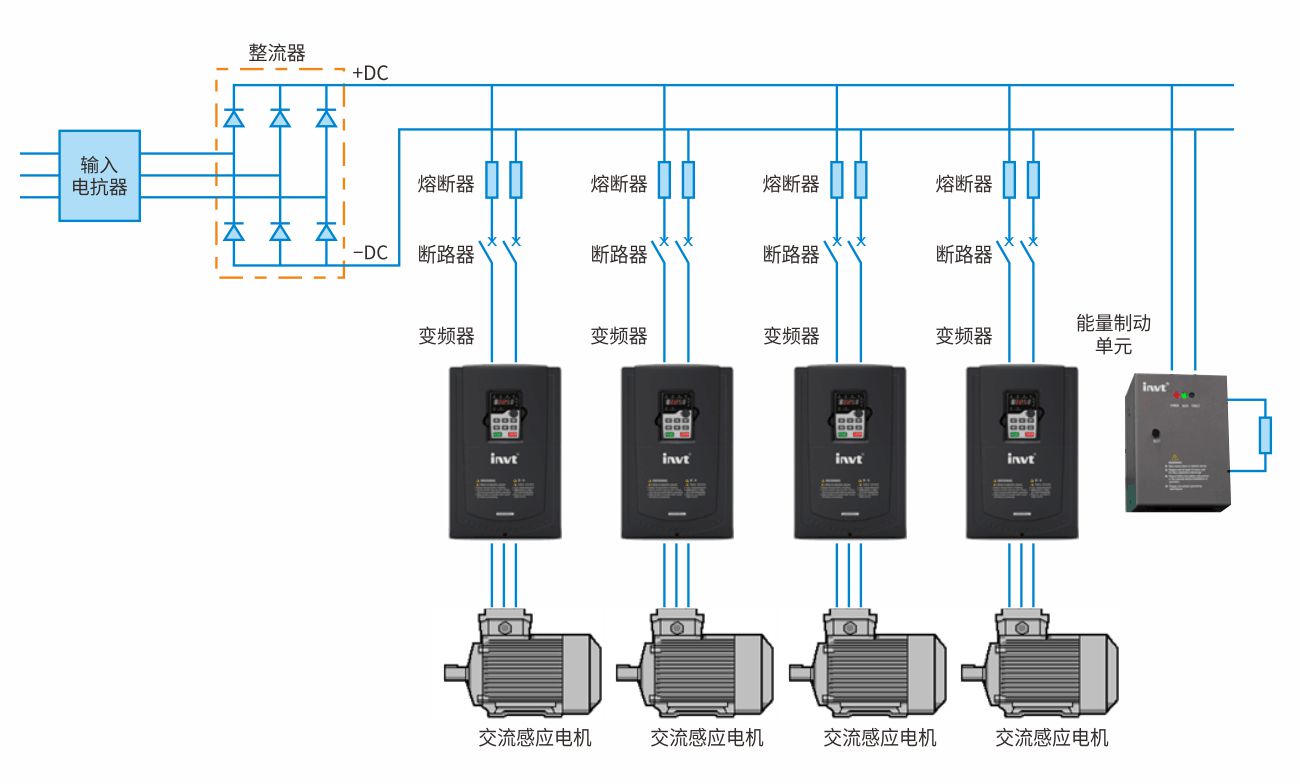

直流母线方案,多台抽油机倒发电能量的互馈共享和循环利用,降低了对电网的谐波污染,提高了功率因数。

方案优势

- 1

变频器内部集成抽油机专用工艺控制逻辑,结合人机界面,转换成抽油机操控语言;

- 2

支持自动往复运动及间抽功能,内置PID算法及精准位置控制,有效保证抽油机稳定平滑高精度运行;

- 3

对于塔式抽油机自动检测皮带打滑并修正累积偏差,通过内置算法自动修正打滑偏差,并检出机械故障,提供报警信号,必要时予以停机;

- 4

冲程及冲次灵活可调,可通过人机界面直接设置冲次及冲程,并可做间抽,高更提高泵效;

- 5

简化安全保护措施,具备故障应急处理。具备断绳、打滑、卡井等机械故障预处理功能;具备急停功能,遇到故障时执行减速停车至零速时执行抱闸命令。

- 6

依托变频器先进矢量控制提供准确转矩值、功耗值结合实时时钟,准确形成功图;

- 7

结合多年抽油机研究实践,形成先进智能算法,有效解决配重自动调整、冲次自动调整,系统运行稳定可靠;

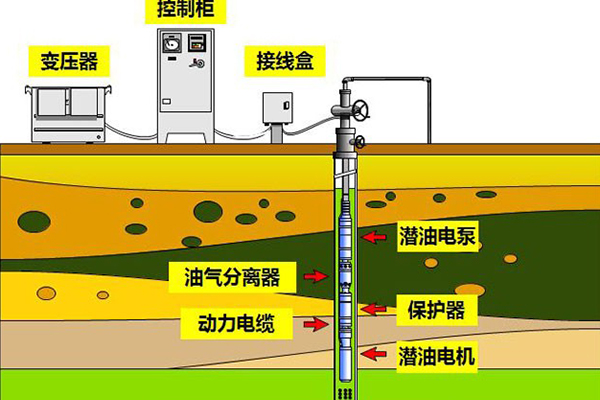

潜油电泵的电机电压多为1140V、2300V等高电压,通过升压方式实现低压变频驱动拖动高压电机的经济方案,也解决了长线电缆驱动压降、不同功率电泵电压不匹配等问题。

方案优势

- 1

变频器内部集成抽油机专用工艺控制逻辑,结合人机界面,转换成抽油机操控语言;

- 2

支持自动往复运动及间抽功能,内置PID算法及精准位置控制,有效保证抽油机稳定平滑高精度运行;

- 3

对于塔式抽油机自动检测皮带打滑并修正累积偏差,通过内置算法自动修正打滑偏差,并检出机械故障,提供报警信号,必要时予以停机;

- 4

冲程及冲次灵活可调,可通过人机界面直接设置冲次及冲程,并可做间抽,高更提高泵效;

- 5

简化安全保护措施,具备故障应急处理。具备断绳、打滑、卡井等机械故障预处理功能;具备急停功能,遇到故障时执行减速停车至零速时执行抱闸命令。

- 6

依托变频器先进矢量控制提供准确转矩值、功耗值结合实时时钟,准确形成功图;

- 7

结合多年抽油机研究实践,形成先进智能算法,有效解决配重自动调整、冲次自动调整,系统运行稳定可靠;

开始在线采购咨询,我们的销售人员将会与您联系!

开始咨询