英威腾MH500电液伺服系统在压铸机的应用

发布时间:2022-11-02点击量: 1378

摘 要:MH500作为液压控制的专用伺服系统,将液体压力和流量特定工艺参数融入到驱动器控制软件中,特有PQ解耦控制方案和多段PID控制技术使成型更快、更精密,已广泛应用于注塑机、压铸机、油压机、磨床等液压控制设备,除了节能之外还能提高单班产量和制品精度。

关键字:压铸机,压力、流量双闭环,恒功率控制技术

1.压铸机简介

压铸机的工艺过程一般分为锁模、给汤、压射、抽芯、开模,顶针、冷却、蓄压等几个阶段,各个阶段都是通过油泵马达泵出液压油到各个油缸推动传动机构完成一系列动作,各个阶段需要不同的压力和流量。对于液压系统来说,每个阶段对压力、流量的匹配各不一样,而油泵的功率是根据其运行过程中最大负载配置的,而压铸机一个工作周期中只有高压锁模和压射工作阶段负载较大,其他工作阶段一般较小,在冷却过程的负载几乎为零。对于油泵马达而言,压铸机过程是出于变化的负载状态,在定量泵的液压系统中,油泵马达以恒定的转速提供恒定的流量,而工作所需压力和流量大小是靠压力比例阀和流量比例阀来调节的,通过调整压力或流量比例阀的开度来控制压力或流量大小。多余的液压油通过溢流阀回流,此过程称为高压截流,由它造成的能量损失一般在50%左右。

2.液压伺服简介

英威腾工业技术(原御能动力)作为市场主流的液压伺服供应商,拥有超过8年的开发和市场应用经验。MH500液压伺服在注塑机、压铸机、油压机、磨床等设备上广泛应用,拥有数万台市场保有量。MH500为液压控制专用伺服系统,可实现压力/流量的高精度的闭环控制液压伺服;具有3倍过载能力,流量响应和压力响应性能更好;自带的CAN总线功能可满足大型设备多泵并联的应用需求;特有的PQ(压力和流量)解耦控制方案和多段PID控制技术,成型更快、更精密;单机功率范围为7.5kW-55kW,对于系统排量在320L/min以上的压铸机,由于受到油泵排量与响应速度的限制,可采用多泵合流的控制方案。

MH500液压伺服系统

3.液压伺服控制方案特点

●节能

--系统压力、流量双闭环,液压系统按照实际需要的流量和压力来供油,克服了普通定量泵系统高压溢流产生的高能耗,在保压、冷却等低流量工作阶段降低了电机转速,油泵电机实际能耗降低了50%-80%;

●响应迅速,生产效率高

--响应速度快,压力和流量上升时间快至毫秒级,提高了液压系统的响应速度,减少了动作转换时间,加快了整机的运行节拍;压铸机液压系统自动运行时,当有阀门打开时,系统压力会瞬间下降,MH500伺服可在30ms以内迅速补充油量,恢复压力至设定值;

●压力稳定、精密

--伺服调节能力强,压力闭环控制模式使系统压力非常稳定,压力波动量低于±1kg,提高了金属产品的成型质量;还可以按照电脑设定的任意压力、流量曲线运行,为开发各种金属产品的成型工艺创造了条件;

●低噪音、弱振动

--由于伺服是在矢量控制下启动,伺服电机运行非常平稳,正常情况下几乎听不到电机的噪音,运行起来只有很小的振动感,所谓的润物细无声;

●转速提升流量大

--采用恒功率控制技术,将额定转速1500RPM的电机恒功率升速到2000RPM,提高了压铸机开合模速度;在保证同等流量时可以选择小一号排量的泵,以及小一级功率的电机和驱动器,进而降低系统成本。

4.伺服型压铸机特点

●单模次节能率较高

--彻底消除高压节流,比传统压铸机节能40%-70%;

●伺服系统响应速度快

--0-100%压力变化最快可达30ms,提高生产效率5%-12%。以伊之密DM500机型为例,生产某产品,原来循环周期为34s,投入伺服系统后,循环时间提高到31s;

●降低液压油温

--减少冷却水的用量30%以上,某种场合甚至完全不需水冷,提高液压元器件的寿命和减少维修量;

●改善工作环境

--降低运行噪音,非工作状态下,伺服电机为停止状态,无噪音,一般全负荷运行时间很短,降低了整体噪音。

5.压铸机改造应用

在压铸机生产的成本的构成中,电费占了相当的比例,传统的压铸机油泵电机耗电占整个设备耗电量的比例高达50%-80%,压铸机伺服节能改造极大地降低了油泵电机的能耗,实现了压铸机高节能率,同时对机器精度的提高、生产效率的提高、合格率的提高等具有极大的作用,普通压铸机的伺服改造必将成为国内压铸机节能改造的主导方向,2014年上半年,上海英威腾仅在华东地区改造的压铸机就超过200台。

压铸机伺服节能改造后,系统压力、流量双闭环,液压系统将按照实际需要的流量和压力来供油,克服了普通定量泵系统高压溢流产生的高能耗。压铸机节能改造后在伺服系统对油泵进行控制时,由于伺服能快速响应所给定的控制信号,并且能够在速度控制和力矩控制之间灵活地切换以实现运动控制或压铸控制,所以工作周期也能有所缩短,压铸成品质量也有所提高;合理的供油量控制更减轻了冷却系统的负荷和功率损耗。

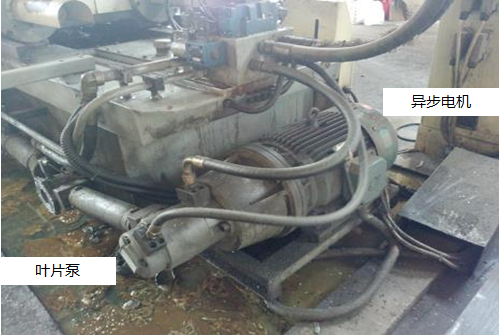

压铸机改造前的电机及油泵

压铸机改造后伺服电机及齿轮泵

MH500液压伺服在伊之密压铸机的改造应用

MH500液压伺服在力劲压铸机的改造应用

MH500液压伺服配双联泵的改造应用

6.总结

近年来,随着客户对于压铸机的效率、稳定性、低能耗、可维护性等方面提出了越来越高的要求以及伺服电机的成熟应用和价格的大幅度下降,压铸机的驱动部分也从定量泵应用技术逐渐演变成伺服技术。英威腾MH500伺服节能技术是目前压铸机领域液压驱动技术的又一重大突破。MH500电液伺服系统在兼顾成本与性能、稳定性的前提下,完美的解决了用户关心的成本、效率、油温等问题,代表了压铸机的发展方向。