英威腾DA200交流伺服驱动器在塑料热成型机上的应用

发布时间:2022-11-02点击量: 1720

一、项目背景

吸塑机又叫塑料热成型机是将加热塑化的PVC、PE、PP、PET、HIPS等热塑性塑料卷材吸制成各种形状的高级包装装璜盒、框等产品的机器。

二、客户需求

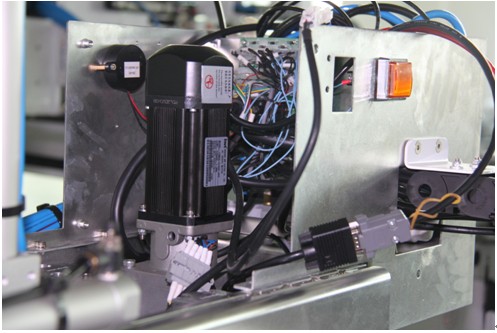

在浙江温州某机械厂,由于客户的塑料热成型机集成型、冲孔、裁切、堆叠出料等功能于一体,所以对高速化、自动化生产有了更高需求,因此英威腾提出触摸屏+AX70系列可编程控制器+DA200伺服的解决方案,由PLC通过CanOpen总线控制伺服驱动电机,实现运转平稳,噪音低,效率高的效果。

三、英威腾解决方案

3.1 工艺流程:

其设备整体工艺流程为:

* 加热工位: 上下电炉组成,Modbus通讯控制温控仪PID控制温度,实现高精度加热。

* 成型工位: 伺服控制成型上下导板和拉伸板,配合吹气阀、真空阀、反吹阀起到塑料成型作用,是机械的核心部分。

* 冲孔工位: 伺服控制冲孔上下导板,配合排废阀起到打孔和除去打孔废料作用

* 裁切工位: 伺服控制裁切上下导板和切刀,起到裁切边角,产品废料分离作用

* 堆叠工位: 伺服控制推料,夹片,上下,前后,旋转五个机械部分,实现四种不同方式的成品堆叠与输送动作。

3.2 英威腾方案:

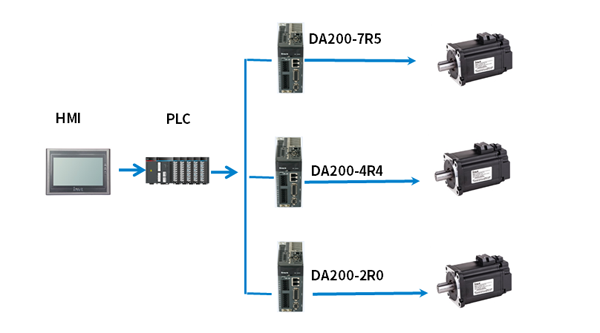

根据控制需求,电机响应速度,工作效率,选择英威腾AX70系列可编程控制器,CanOpen总线控制伺服的方式控制设备运行,方便客户现场安装与调试。因为Modebus TCP通讯具有高速通讯、易于接线的优势,因此采用带TCP网口的触摸屏。

图1 系统拓扑图

四、客户价值

1. 高速生产和效率提升:以前的多工位热成型机器,针对某种材料和模具每分钟最高产能在32次左右,现在在一个成型周期内划分和计算好每一个步骤的时间,对成型与拉片输送的动作衔接进行优化,把步骤衔接做到极限提高效率,并提高了加热温度,减少加热时间,以合格的成品为前提下,现在每分钟可以达到45次以上。

2. 工位的自动调节:针对不同的拉片长度,工位距离能够自动调节,输入实际的拉片长度或配方功能读取拉片长度后系统会自动计算出每个工位的距离间隔,在没有微调的情况下保证模具,切刀的位置能够吻合,堆叠工位能够准确对上。

3. 总线控制响应速度快:本方案采用了总线控制,与传统通讯方式相比大大提高了响应速度,简化了接线方便了客户。

4. 触摸屏配方功能操作简洁:触摸屏程序功能强大,类似于微信的交互界面简单易懂,操作易上手,配方功能,调用方便,配方数据可导入导出,简化了工作量,成型参数设置有时间轴导航图,避免出现因为时间设置不当出现的撞击现象。