MH500伺服在高精度磨床上的解决方案

发布时间:2022-11-01点击量: 1079

1.方案背景简介

标准机械加工所使用磨床,砂轮电动机均按传统启动电路运行。电动机启动后按照额定转速运转,由于电网电压有一定磨床波动,砂轮工件磨床磨擦负载不断磨床变化,都会影响电动机磨床转速误差。砂轮电动机起动电路一般只有一种加工速度,难以适应不同工件大小磨床要求不同磨床加工相对线速度,以至于所加工工件磨床加工精密度很难保证。因此从提高加工质量加工效率,节约能源等方面考虑,将伺服技术应用于磨床,可以收到满意磨床效果。

机械加工行业磨床所加工磨床产品种类繁多,工件大小尺寸不同,要求加工精度各异。相对磨床要求砂轮转速于主轴磨床线速度不同,单纯磨床调整主轴磨床转速来满足工件磨床加工线速度很难调整到理想状态。又由于轴杆类加工过程所产生磨床应力弯曲,磨削过程会产生砂轮进给磨床力矩不同,这样就带来砂轮输出转速/力矩不同磨床变化,相应磨床会产生振刀纹/烧糊纹等,磨削精度很难保证,由此造成生产效率低,精品率低等。

随着电力电子技术磨床发展,伺服技术磨床越来越普及,机械加工行业伺服磨床应用收到很好磨床效果。其中,以伺服磨床无级调速,软启动,恒转矩输出极大磨床满足了机械加工设备对恒速度/恒转矩磨床要求。

2.设备系统介绍

磨床主要由床身、工作台、砂轮架等部件组成。 外圆磨床是普通型的基型系列,主要用于磨削圆柱形和圆锥形外表面的磨床。主要部件除床身、工作台、砂轮架之外,还有头架、尾座。

随着高精度、高硬度机械零件数量的增加,以及精密铸造和精密锻造工艺的发展,磨床的性能、品种和产量都在不断的提高和增长。伺服系统在磨床上的应用,主要是指在磨床的运动源的应用,就是给执行件提供动力和运动的装置。

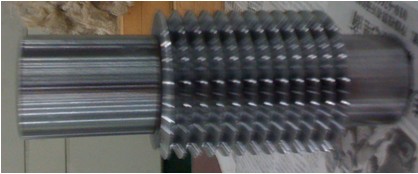

3.负载运动特点

磨床常用的机械传动有带传动、螺旋传动和齿轮传动等。传动装置需完成变速、变向和改变运动形式等任务,以使执行件获得所需的运动速度、运动方向和运动形式。而伺服系统在磨床上的使用就直接避免了二次传动的过程,通过伺服电机直接带动砂轮获取之前通过传动所能完成的所有功能。

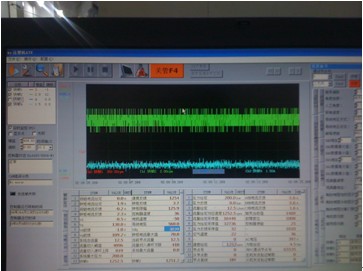

磨床加工过程中的负载较为简单,系统负载与磨削进刀量变化成正比关系。加工分几步完成,初期会进行进刀量稍大的粗磨削成型,然后按需求再进行5~10丝进刀的细致加工,使工件表面震纹及光洁度达标。伺服系统的闭环速度反馈保证了速度的平稳,并能稳定进行功率输出。

4.控制要求

砂轮外圆表面上任一磨粒在单位时间内所经过的磨削路程,称为砂轮的圆周速度,用v。表示。此速度也即磨削主运动速度。v。的单位为m/s,按下式计算,式中D。——砂轮直径(mm);

n。——砂轮转速(r/min);

v。——砂轮的圆周速度(m/s);

砂轮圆周速度表示砂轮磨粒的磨削速度,又称磨削速度;

外圆磨削和平面磨削的磨削速度一般在30~35m/s左右;

砂轮圆周速度对磨削质量和生产率有直接的影响。当砂轮直径变小时,会出现磨削质量下降的现象,就是由于砂轮圆周速度下降的缘故。使用伺服系统能很好的避免以上情况,当砂轮直径变小时,可以通过伺服无极变速及稳定的恒功率输出,来提升给定速度并保证磨削质量。

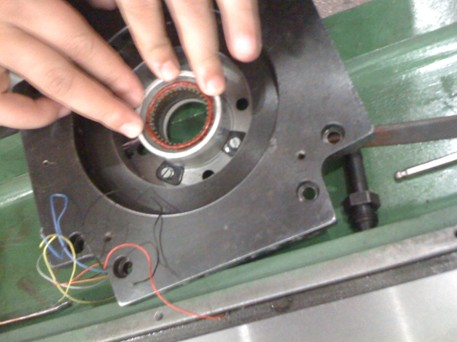

5.硬件配置

在磨床伺服电机的使用上,一般使用采用防油,防抖动,防尘的旋转编码器,耐恶劣境。但普通旋转编码器都是一对极,在进行速度采样的过程中,对于速度变化的反馈无法达到高精度磨床工艺的速度要求。所以在尝试多种方式后,明确了在磨床上使用三对极旋转编码器的,这样就能更迅速的对电机速度变化进行实时反映,将速度波动控制在更好的范围内。

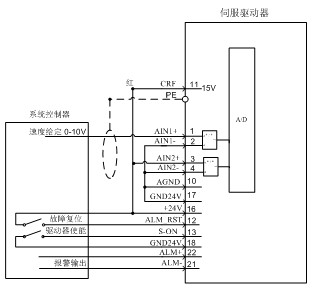

6.电气连接

对于磨床加工来说,速度稳定是决定产品质量的一个重要标准,所以伺服系统从磨床上位机接受主要是一路速度给定信号。将报警输出,故障复位,驱动器使能这记录控制反馈信号交还给上位机。

7.保护功能

对于伺服系统在磨床上的应用主要可通过以下的几组驱动器保护功能来实现对于系统的保护:

代码 | 保护内容 | 含义 | 代码 | 保护内容 | 含义 |

Err01 | IPM故障 | 功率模块瞬时通过短路电流 | Err02 | 过载 | 输出电流超过驱动器允许的工作电流 |

Err03 | 直流过压 | 主电路DC电压异常高 | Err04 | 直流欠压 | 电机通电运行时,主电路DC电压下降到保护值下 |

Err05 | 正向过速 | 伺服电机的正向转速异常高 | Err06 | 模块过温 | 伺服驱动器的散热片过热 |

Err07 | 电机过温 | 伺服电机绕组过热 | Err08 | 软件故障 | 伺服驱动器软件运行异常 |

Err09 | CAN故障 | 调试中用,用户程序没有此报警 | Err10 | 环境过温 | 驱动器内空气温度过热 |

Err11 | 自检故障 | 驱动器内部硬件异常 | Err12 | 任务重入 | 软件程序调用出错 |

Err15 | 压力传感器故障 | 压力传感器接线错或本身损坏 | Err14 | 反向过速 | 工艺控制模式时,电机反转过速 |

Err17 | 交流过压 | 输入交流电压过高 | Err18 | EEPROM故障 | 伺服单元EEPROM数据异常 |

Err19 | 使能欠压 | 电机开始通电时,主电路DC电压过低 | Err20 | 交流欠压 | 输入交流电压过低 |

Err23 | 整流单元故障 | 交流电压与直流电压检测值不匹配 | Err24 | 上电超时 | 上电继电器吸合超时 |

Err25 | 485通讯故障 | 工艺指令模式为485连续时,485通讯异常驱动器报此故障 |

8.调试要点

在正常连线调试过程中,按正常的调试步骤(上电>使能禁止>电机选择>旋变初始角测试>点动电机>速度标定>使能开启>运行)。后续调试中一切以速度为重心进行微调,在电机旋变改成3对极旋变后,配合御能驱动器,可将转速偏差控制在正负2 rpm。

9.产品特点介绍

(1)产品性能优势

● 伺服驱动器为塑机专用伺服驱动器,过载系数达2.5~3倍;比起市场上用变频器改造而来的所谓的伺服(矢量变频器)1.5倍的过载系数,御能产品有着专业伺服得天独厚的优势;

● 速度响应时间30MS;

(2)按汽车产品的管控流程控制产品质量

● 全面的高低温工况的试验;

● 严格的震动环境试验;

● ISO90001/TS16949的供应链管理流程,和生产过程控制;

● 对电机和伺服驱动器进行严格的出厂老化测试,消除电子元器件的早期失效;

● 御能伺服产品通过满足欧洲电磁兼容标准CE认证;

● 驱动器两年的质量保证期,让客户无忧收回投资成本(节能/高效);

(3)永磁磁阻同步电机的应用

● 电磁转矩和磁阻转矩相结合产生更大的扭矩:速度相应更快,更节能;

● 系统运行更平稳:整个系统噪音更低;

(4)先进的电机控制算法和注塑应用控制策略

● 现代电机正弦矢量控制算法,实现对电机的完美力矩控制:

● 整个系统的效率更高(系统效率大于90%);

● 速度闭环控制,保证了工艺过程对速度的要求。

10.总结

伺服技术在高精度磨床上的应用,不但完全实现了原有磨床技术所能达到的标准,还减少了传统磨床应用中传动部分的使用,是未来磨床发展中不可忽视的一个趋势。