英威腾助力精锻机实现变频改造 高端装备驱动升级 提升生产效率

发布时间:2023-06-01点击量: 1982

精锻机是机械制造工业中机械零件毛坯的主要加工设备,需由几个对称锤头对金属坯料进行高频率锻打,因其节约材料、能源、减少加工工序、加工质量高等优势,备受市场欢迎。

第一台小型立式精锻机是1948年在奥地利GF公司制成的。经过不断改进,精锻机逐渐大型化、系列化。但我国在大型锻造机技术领域,长期被国外垄断,加快国产化进程是行业发展的重要方向。

一、 项目挑战

客户的精锻机为整套进口装备,原精锻机两台主电机为软启启动方式,启动完成后电机在工频50Hz运行,电机无法调速,锤头锻打频次也无法调整。对电机进行变频改造的目的主要是为了改变锤头锻打频次,要求最高锻打频次为1分钟240次。同时要求:两台电机在运行中,由变频器控制其功率分配均衡。

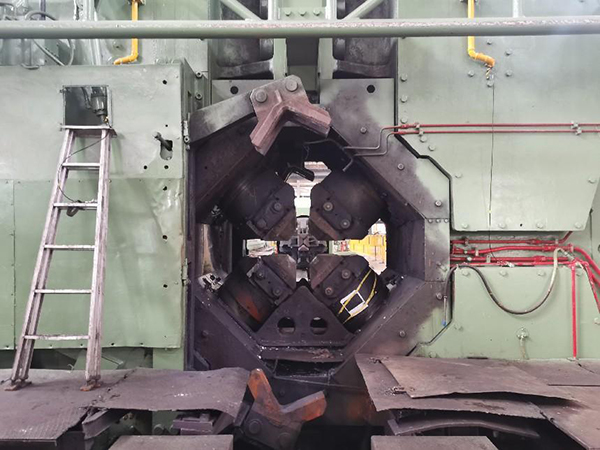

精锻机整体外观

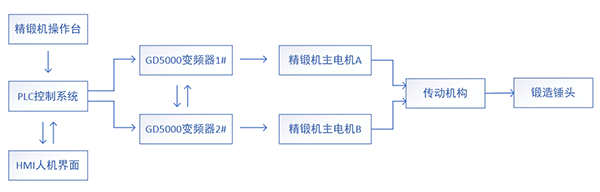

二、英威腾方案

根据客户需求,英威腾为其量身定做了GD5000高压变频器主从控制方案,GD5000控制系统采用DSP+FPGA+ARM多核控制系统,使用先进的无速度传感器矢量控制方式,适用于高压异步、同步电机调速。且控制精度高、动态响应快、低频输出转矩大、主从控制技术能够实现对多台电机协调控制,满足精锻机两台电机同时运行时的功率均衡。

精锻机系统框图

三、客户价值

1. 变频器本身具有软启动性质,启动冲击电流更小。减小对电网、以及机械传动机构的冲击。延长精锻机使用寿命、降低维护成本。

2. 实现最高锻打频次1分钟240次(250ms/次,对应电机转速1000r/min,对应换算成变频器运行频率为67.75Hz),高锻打次数提升了精锻机的加工效率。

3. 两台电机同时运行过程中,由高压变频器来实现两台电机的功率均衡,出力均衡,功率误差控制在5%以内,改善了精锻机加工工艺。

四、现场应用

四个锻打锤

GD5000高压变频器

精锻机操作台

精锻机设备运行视频

五、总结

在该精锻机变频改造项目中,英威腾GD5000高压变频器主从控制方案完全满足现场使用要求,优异的产品性能得到客户高度认可。此次精锻机项目是以英威腾为代表的国产品牌,在钢铁高端加工应用中开拓进取,助力高端装备技术升级的一个缩影。英威腾一直致力于钢铁、冶金全流程电气传动产品解决方案的打造,产品广泛应用于钢铁采选矿、焦化、烧结、炼铁、炼钢、轧钢等工艺设备。