AX70+搭配26轴伺服在加气砖切割机上的应用

发布时间:2023-05-30点击量: 1488

加气砖在各个城市发展中都有着重要的作用,由于建筑工业的增长,加气砖切割技术的应用也越来越广,加气砖切割也将带来一场新的革新,满足市场发展的需求。

一、项目挑战

现今施工技术的发展以及城市经济的发展需要,对钢筋混凝土切割的技术与质量和环境也提出了更高的要求,液压站效率和对环境保护、尺寸要求、生产效率等有一定的局限性,某客户的切割设备计划改造升级,如果能让混凝土切割机的数控系统获得提升,那么工作效率以及工作的质量都将有质的飞跃,也更加环保节能。

二、英威腾方案

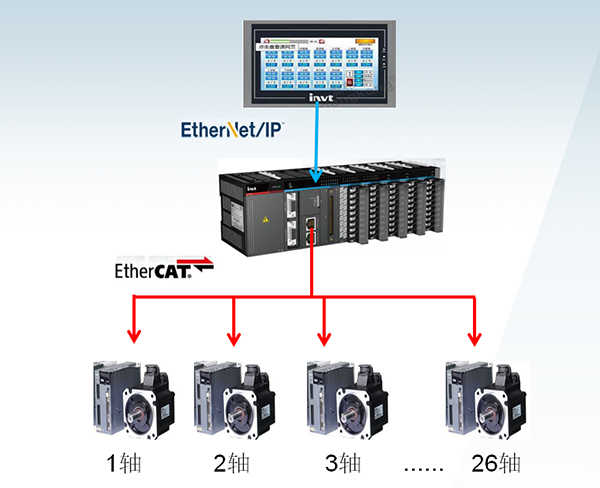

根据设备的技术需求,英威腾推出AX70搭配26轴伺服控制方案替代传统液压控制系统,省去了老式液压站、管道连接, 不仅避免了油污环境的污染,又实现高速高精度位置控制,相比较传统设备更加环保、节能、高效.

* 方案优势:

方案对比 | 英威腾全伺服方案 | 传统液压站方案 |

节能环保 | 位置到达后,伺服进入电动节能状态, 现场无油渍地面干净整洁。 | 液压泵电机一直工作保持油缸压力,现场油路众多,电磁阀、接线复杂,现场脏乱差! |

高速/高精 | 最大速度10米/分,23bit编码器精度重复定位精度0.01mm。 | 液压缸根据流量阀缓慢前进,需要人工进行位置调整,精度千差万错 参差不一! |

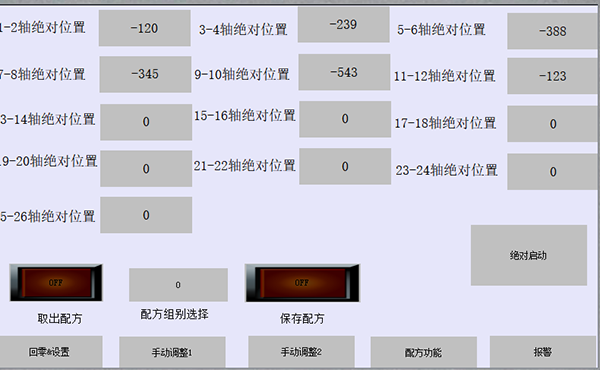

画面友好/操作方便 | 总线连接控制开机时间1秒,一键26轴为零点,采用配方功能,一键完成定位, 操作门槛低,电控小白和初学者可快速熟练操作。 | 开机后等待3-5分钟泵站压力正常,单轴手动调整26轴位置“耗时费力”! 操作门槛高,需要行业经验专家(切割尺寸决定报废还是良品)。 |

方案可靠性高,可复制性强。 | 全伺服抱闸电机,当遇到突然断电时,抱闸电机快速响应保持当前位置,全电控,总线连接接线方便,可复制性强。 | 当遇到突然断电时,液压站无法提压力,再次停电后需要重新调整位置,电路复杂,方案复制人工成本高,调整时间长等特点。 |

维护保养 | 高性价比7寸触摸屏+强大运算能力AX70中型PLC+23bit高分辨编码器抱闸电机搭配丝杠组合套件,可做到免维护 | 定期更换液压油、压力泵清洗、高压液压管道检查、油缸保养、节流阀定期检查保养、电磁阀老化预防等。 |

* 系统方案架构图

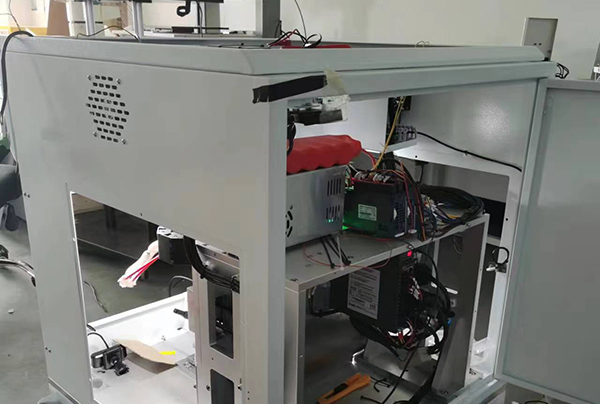

* 电柜实拍图

三、 客户收益

1. 提升客户时间成本:缩短不同产品切换时间周期,可节省98%的产品切割尺寸调整时间成本。

2. 节约客户人力成本:无需使用工艺专家进行调整加气砖切割尺寸,普通员工一键操作并确保切割尺寸精度。

3. 提高客户品控能力:高速高精全伺服位置控制,确保金刚丝切割出每块砖尺寸误差精确0.001mm,减少不良率和批次不良问题。

4. 低维护保养成本:英威腾全电控方案+丝杆套件,不用液压油和其他缸类执行元件,维护成本极低(每周清扫下电控柜灰尘即可)。

5. 后期产线复制成本:简易的总线连接、固定且优异PLC算法程序等,相比较复杂笨重的液压控制系统,安装和调试成本极低。

* 应用图:

四、总结

与传统方案相比,英威腾新PLC方案不仅达到切割速度需求,质量大大提升,控制精度精确到0.01mm,不仅可以降低客户生产成本,提高客户产品质量,使客户加气砖生产线的市场上更具有竞争力,而且还能减少企业生产对环境的破坏,实现绿色可持续发展,符合当地政府对企业的环境保护政策。

随着城市化发展以及城市建设项目增多,接下来的发展趋势技术进步、智能化和绿色建筑。未来,英威腾会提供更多安全、绿色、高效的解决方案,满足市场需求。